Braunschweig. Ein Start-up versucht, die Vermüllung des Weltraums einzudämmen, ein Energieunternehmen nutzt Abwärme zum Heizen und ein Stahlriese ist startbereit, massiv CO2 einzusparen.

Kaum etwas ist so energieintensiv wie die Herstellung von Stahl. Die Branche sucht deswegen nach Lösungen, ihren CO2-Ausstoß drastisch zu reduzieren. Nicht nur aus Umweltschutzgründen, sondern auch, weil der Ausstoß des klimaschädlichen Gases CO2 in Zukunft immer teurer werden wird. Die Salzgitter AG, Stahlerzeuger aus unserer Region, forscht seit Jahren gemeinsam mit der Fraunhofer-Gesellschaft an einer wasserstoffbasierten Herstellung von Stahl. Volker Hille, Leiter des Bereichs „Corporate Technology“ bei der Salzgitter AG, hält damit eine Dekarbonisierung der Stahlproduktion um bis zu 95 Prozent für realistisch, wie er in einem Interview mit unserer Zeitung im vergangenen Jahr sagte. „Die große Herausforderung ist aber, dass dafür unsere bisherigen Prozesse weitgehend umgestellt werden müssten“, erklärte er.

Ein Stahlwerk ohne Hochöfen? Heute irgendwie noch schwer vorstellbar, obwohl es technisch schon möglich ist. Davon ist die Salzgitter AG überzeugt. Mit „Salcos“ (Salzgitter Low CO2 Steelmaking) will der Konzern das Potenzial des wasserstoffbasierten Verfahrens zeigen. Wasserstoff soll dabei das kohlenstoffhaltige Koks ersetzen, das im Hochofen verfeuert wird, um flüssiges Roheisen herzustellen. Dabei entstehen Unmengen an CO2: Allein die Salzgitter AG, zweitgrößter Hersteller in Deutschland, stößt jedes Jahr mehr als acht Millionen Tonnen des klimaschädlichen Gases aus. Das entspricht rund einem Prozent der gesamten CO2-Emissionen in Deutschland.

„Abfallprodukt“ Wasser statt Kohlenstoffdioxid

Mit dem Einsatz des Wasserstoffs käme bei der Produktion von Stahl statt des Treibhausgases nur noch Wasser heraus. Hochöfen würden durch das neue Verfahren überflüssig werden. An ihrer Stelle würden Direktreduktionsanlagen eingesetzt, in denen der Sauerstoff aus den Eisenerzen herausgelöst wird. Das soll mit Hilfe von Wasserstoff passieren, der „grün“, also mit erneuerbaren Energien hergestellt würde. Zunächst will die Salzgitter AG aber Erdgas nutzen und es schrittweise mit selbst mittels Elektrolyse hergestelltem Wasserstoff ersetzen. Erdgas ist günstiger, produziert aber auch CO2, jedoch weniger als die Verbrennung von Kohle. „Bereits mit einem Drittel Wasserstoff und zwei Dritteln Erdgas können wir gegenüber der heute verwendeten Technologie zwei Millionen Tonnen Kohlendioxid im Jahr einsparen“, sagte Hille dem „Spiegel“.

In der Direktreduktionsanlage entsteht sogenannter Eisenschwamm, ein teigiges Produkt. Anders als im Hochofen, schmilzt die Direktreduktionsanlage das Erz jedoch nicht. Deshalb muss der reduzierte Eisenschwamm in einem zweiten Schritt in einem Elektro-Lichtbogenofen geschmolzen werden, der ebenfalls mit erneuerbarer Energie betrieben werden soll. So entsteht dann der für die Produktion benötigte Rohstahl.

Niedersachsens Politik ist „sauer“auf Berlin und Brüssel

Ein Sprecher der Salzgitter AG sagte: „Wir sind startklar. Wir könnten morgen anfangen.“ Das Unternehmen hat einen Plan entworfen, wie das bestehende Hüttenwerk in Salzgitter Schritt für Schritt, Hochofen für Hochofen, umgebaut werden könnte. Die Salzgitteraner wollen der Politik damit ein Verfahren zur CO2-Einsparung in der Stahlproduktion „anbieten“, wie es Salzgitter-AG-Chef Heinz Jörg Fuhrmann stets ausdrückt. Nach dem Motto: „Seht her, wir können, wenn ihr wollt.“

Das Unternehmen fordert Rahmenbedingungen, die diese „grüne“, aber extrem stromintensive Stahlproduktion erst wirtschaftlich machen. Ohne entsprechende Rahmenbedingungen sei die Umstellung auf die CO2-arme Produktion wirtschaftlicher Selbstmord, argumentiert die Salzgitter AG. Sie fordert eine hunderte Millionen schwere Anschubfinanzierung und weitere Fördermaßnahmen, um wettbewerbsfähig zu produzieren. Nur ein Punkt von vielen ist etwa die Aussetzung der EEG-Umlage.

Obwohl sich Niedersachsens Wirtschaftsminister Bernd Althusmann (CDU) und Olaf Lies, Umweltminister (SPD), stark für das Stahl-Leuchtturmprojekt einsetzen sollen, bewegt sich in Berlin und Brüssel bisher nicht viel. So sagte Althusmann erst vor wenigen Tagen, er sei „sauer“ auf Bundesregierung und EU-Kommission, wie das Hannoveraner Politikjournal „Rundblick“ berichtete. „Dies (Salcos) könnte längst ein Modellvorhaben der EU sein, und wir reden uns den Mund fusselig gegenüber der EU und der Bundesregierung“, zitierte das Blatt den Minister.

„Alte Produktionsverfahren zu ersetzen ist ein Riesen-Hebel“

Christoph Herrmann, der an der TU Braunschweig die Professur für Nachhaltige Produktion innehat, spricht mit Bezug auf „Salcos“ von einem „großen Hebel“. „Wenn wir Stoffe substituieren, zum Beispiel Koks durch Wasserstoff ersetzen, dann erhalten wir einen deutlich größeren Hebel als durch Effizienzverbesserungen“, erklärt er. Effizienz, das bedeutet, Materialien so ergiebig wie möglich einzusetzen. „Damit kann man meinetwegen fünf Prozent rausholen“, sagt Herrmann. Beim Ersatz alter Technologien mit neuen Verfahren seien hingegen bis zu 90 Prozent rauszuholen – diese Strategie ist im Sinne der Nachhaltigkeit viel wirkungsvoller, aber eben auch viel schwieriger durchzusetzen.

„Das sehen Sie bei der Energiewende“, so Herrmann. Die Widerstände gegen Windkrafträder seien groß. Dabei würden Menschen – wären Tankstellen beispielsweise eine neue Erfindung – darauf genauso mit Skepsis und Ablehnung reagieren. „Benzin ist eine brennbare Flüssigkeit, mit Eintrag in den Boden und zudem eine potenzielle Gefahrenquelle“, veranschaulicht der Wissenschaftler. Die Ablehnung neuer Technologien habe viel mit Gewohnheit zu tun.

Dennoch setzten Unternehmen und Forschung bei Technologien einen starken Fokus auf Substitution, dem Ersatz eines alten Verfahrens durch ein nachhaltigeres. „Das ermöglicht wirklich große Systemhebel“, ist Herrmann überzeugt.

BS Energy nutzt Abwärme eines Rechenzentrums

Bei dem Energieversorger BS Energy nutzt man Abwärme, um ein ganzes, neues Wohngebiet mit Wärme zu versorgen. „Abwärme hat ein riesiges Potenzial“, erklärt Julien Mounier, Vorstandschef von BS Energy, dazu. Auf dem Gelände der ehemaligen Kaserne „Heinrich der Löwe“ in Braunschweig entstehen knapp 600 Häuser beziehungsweise Wohnungen – ganz in der Nähe eines Rechenzentrums von Volkswagen Financial Services, das in einem Gewerbegebiet steht. Die Klimatisierung der Server produziert konstant so viel Wärme, dass sie mit einer sogenannten Wärmepumpe in das neu errichtete Nahwärmenetz eingespeist werden kann.

Das Wohngebiet ist zudem an das Fernwärmenetz angeschlossen. „Das macht die Versorgung zusätzlich effizient, denn in den sogenannten Kraft-Wärme-Kopplungsanlagen im Heizkraftwerk Mitte an der Hamburger Straße werden Wärme und Strom gleichzeitig erzeugt“, erklärte das Unternehmen in einer Mitteilung. Die Wärmeversorgung sei so klimaschonender als Wärme, die von Heizungsanlagen in jedem einzelnen Gebäude produziert werde. Das Projekt „Abwärmenutzung“ wird von der EU gefördert, andere Förder-Standorte sind Berlin, Nizza und Madrid.

Aber ist es so neu, Abwärme zu nutzen? Nein. Viele Schwimmbäder stehen nicht zufällig in der Nähe von Kraftwerken – sie nutzen deren Abwärme, um die Bäder zu heizen, sagt Herrmann. „Die Innovation beim Neubaugebiet ist weniger die Technologie, sondern, dass hier zwei unterschiedliche Organisationen eine Symbiose eingehen – ein Neubaugebiet und ein Unternehmen“, erklärt der Nachhaltigkeits-Professor. Bei Schwimmbad und Kraftwerk habe man es oft mit den gleichen Anbietern zu tun, städtischen Betrieben.

Dieses Zusammentun über „Branchen“-Grenzen hinaus nennt man auch „industrielle Symbiose“ oder „urban metabolism“ – städtischer Stoffwechsel. Das Konzept dahinter nimmt die Natur mit ihren Kreisläufen zum Vorbild: Alles wird darin genutzt. Das „Abfallprodukt“ Blatt, das vom Baum fällt, wird von Mikroorganismen zu Erde zersetzt, aus der Erde wachsen neue Pflanzen, es entsteht neues Leben. Genauso entsteht mit der Abwärme zwar nicht neues Leben, aber sie wird auch nicht verschwendet. „Ein noch größerer Schritt im Sinne der Nachhaltigkeit wäre es natürlich, wenn die Abwärme gar nicht erst entstehen würde“, sagt Herrmann.

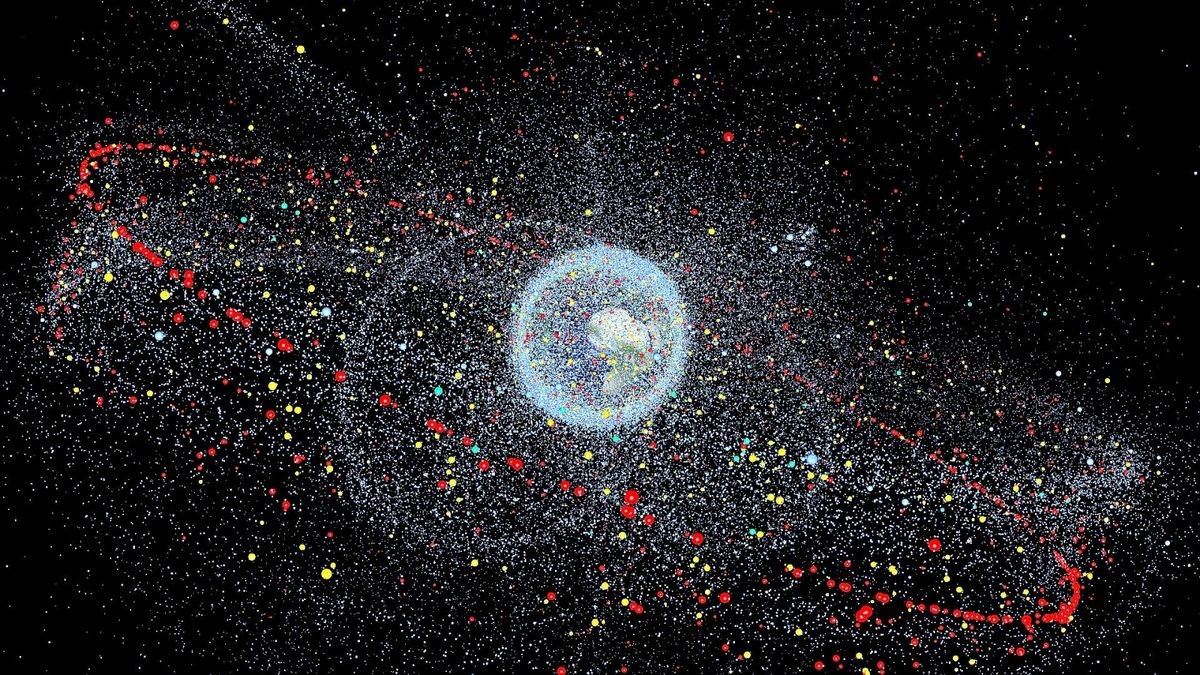

Okapi Orbits will die Zunahme von Müll im All verhindern

Das Start-up Okapi Orbits zeigt, dass es nicht nur auf der Erde, sondern auch im Weltraum um Nachhaltigkeit geht. Okapi Orbits ist eine noch junge Ausgründung des Instituts für Luft- und Raumfahrt an der TU Braunschweig. Wissenschaftler Sven Müller, 33, hat das Unternehmen 2018 mitgegründet. „Wir bauen eine Software, die Satellitenbetreiber verwenden können, um Weltraummüll zu vermeiden“, erklärt er. Die Software funktioniert dabei wie ein Navigationsgerät und vermeidet Kollisionen mit anderen Satelliten oder den Millionen Einzelteilen kaputter Satelliten oder hinterlassenen Raketenteilen, die im Orbit herumfliegen. In rund 800 Kilometern Höhe sind diese Teile mit einer Geschwindigkeit von rund 25.000 Stundenkilometern unterwegs. Stoßen ein heiler Satellit und nur eine einzelne Schraube zusammen, „entsteht eine ganze Menge Vermüllung“.

Die junge Firma sieht viel Potenzial in ihrer Anwendung, weil immer mehr private Unternehmen ganze Satellitenkonstellationen in den Orbit schießen – zum Beispiel für die Internetversorgung. Diese neue Domäne in Hunderten Kilometern Höhe werde damit immer wichtiger für die Infrastruktur auf der Erde. „Wir wollen mit unserer Software und unserer Beratung dazu beitragen, dass der niedrige Orbit nachhaltig genutzt wird, so wie es bei allen anderen Regionen der Erde auch sein sollte“, sagt Müller.

Das Start-up nutzt das Prinzip der Vermeidung. Noch nachhaltiger wäre es, wenn Satelliten gebaut würden, die gar kein Müll produzierten, sagt Herrmann. Aber jeder Schritt ist ein Anfang. Kann also Technologie unsere Welt retten? „Ich bin optimistisch“, sagt Herrmann. Deutschland müsse jedenfalls mit einem positiven Beispiel vorangehen, Vorreiter sein. „Ökologische Nachhaltigkeit kann ein Innovationstreiber sein. Billig können auch andere“, meint Herrmann. So könne das Premiumprodukte-Land Deutschland auch mit ökologisch hergestellten Produkten zum „Ausrüster der Welt“ werden. Was es dafür bedarf? „Der richtigen Industriepolitik und Mut.“